ovvero “Le regole per trasformare un insuccesso in un apprezzamento”

Un reclamo cliente, una non conformità rilevata su un lotto consegnato, una difettosità su una nostra fornitura presso il Cliente sono , purtroppo, situazioni che succedono in TUTTE le aziende che si occupano di B2B (…e non solo!).

Si tratta di eventi estremamente pericolosi perché possono intaccare la fiducia del Cliente , eppure vengono spesso considerati con sufficienza, quasi come se fossero eventi imponderabili o , peggio, normale amministrazione.

Non è così.

Una non conformità che arriva al Cliente è il “seme del dubbio” : “ ma questo fornitore controlla realmente o fa finta ?” , “il fornitore ha gli strumenti giusti per controllare i lotti che consegna ?” , “sistemi di individuazione di potenziali non conformità sono realmente efficaci ?”

Il dubbio incrina il rapporto di fiducia fra Cliente e Fornitore.

Il primo vuole essere tutelato e “rimborsato” per il danno subito da una consegna non conforme (ritardi, controlli aggiuntivi , fermo produzione) ed il secondo si sente vessato perché spesso la fornitura è già molto contenuta come prezzo e quindi le richieste del cliente erodono il già limitato margine di guadagno.

In genere in queste situazioni entrambe le parti assumono un approccio “sbagliato” ; il Cliente tende a diventare assillante e vendicativo, il fornitore reagisce spesso in modo scomposto per urgenza senza capire le reali cause di ciò che è accaduto.

C’e’ in realtà un modo per cercare di gestire le non conformità ed i recami del Cliente che può invece rappresentare un’ottima opportunità per consolidare il rapporto di fornitura, dimostrando che , nel caso in cui capiti di sbagliare , la reazione e l’efficacia risolutiva dei problemi è migliore di quella della concorrenza e , soprattutto , fornisce una maggiore confidenza di non ripetere l’errore.

Le regole

Regola n.1 “Definire le interfaccia di comunicazione”

Chi parla con chi. Normalmente la segnalazione di Non Conformità arriva dalle funzioni di Controllo Accettazione del Cliente o comunque dalle funzioni di Qualità. E’ bene che anche dal lato fornitore la risposta venga gestita da chi si occupa degli aspetti di Qualità. Attenzione la funzione Qualità del fornitore deve gestire la risposta, ma questa deve essere frutto della condivisione delle funzioni aziendali coinvolte a seconda del tipo di reclamo.

Nella realtà spesso il Cliente coinvolge piu’ funzioni : il controllo qualità manda una segnalazione di non conformità, ma spesso la funzione produzione del Cliente chiama telefonicamente per avere informazione sui tempi di ripristino della fornitura (“perché siamo fermi..:”) …parallelamente l’Ufficio Tecnico del Fornitore chiama il Cliente per avere maggiori delucidazioni sulla non conformità….

Troppe voci e troppi canali non coordinati.

Il portavoce deve essere unico : se siamo un’azienda fornitrice sufficientemente strutturata con un reparto Qualità gestito da un responsabile dotato di competenza, esperienza e livello culturale adeguato …sarà lui a tenere i contatti con il Cliente e a coordinare il team interno di risoluzione delle non conformità. Altrimenti, in realtà più piccole, potrebbe essere direttamente il titolare .

E’ essenziale che comunque la risposta al Cliente sia frutto dell’analisi e della reazione delle funzioni aziendali coinvolte: l’errore più macroscopico e letale visto è quello che il titolare o il commerciale cerchi di “far star buono il Cliente” promettendo tempi di ripristino o consegne assolutamente non sostenibili che fatalmente non sarebbero mantenibili, finendo per incrementare ancora di più la sfiducia del Cliente.

Regola n.2 “Scusarsi”

In ogni caso come fornitore abbiamo causato un problema al Cliente e quindi la prima cosa da comunicare è il rammarico per essere stati causa di un disagio . Non dimentichiamo mai che le aziende sono fatte da persone e che quindi percepiscono con emozioni e sentimenti quello che succede.

Scusarsi non vuol dire ammettere un difetto e quindi attribuirsi la causa del problema, ma solo cercare di far capire la vicinanza al Cliente .

Cercare di prestare attenzione a come ci si scusa : “ ci scusiamo per il problema causato “ è una frase sbagliata perché attribuisce a noi stessi, come fornitori , la causa del problema (che è ancora tutta da dimostrare..).

“Ci scusiamo per il disagio derivante dalla situazione “ è già più impersonale .

Regola n. 3 “ Gestire l’emergenza”

La prima cosa da fare è gestire l’emergenza e quindi attuare al meglio il ripristino della fornitura dei pezzi conformi ad esempio con una selezione al 100% dei resi , con la produzione di un lotto urgente (magari in quantità inferiore al lotto originale, ma sufficientemente a non fermare la produzione del Cliente) , con l’accesso a stock di sicurezza. In ambito normativa e sistemi qualità IATF esiste il concetto di “contingency plan” , cioè un vero e proprio piano di emergenza progettato e simulato a tavolino quando le cose vanno bene , per poterlo mettere in pratica quando si verifica l’incidente.

Purtroppo questa pratica è poco attuata in aziende medio piccole di settori industriali meno rigidi ed esigenti del settore automotive, ma sarebbe comunque una buona, anzi ottima, prassi da adottare.

La gestione dell’emergenza può anche comprendere l’acquisizione di informazioni dirette , visita immediata presso il cliente di una task force “qualità/tecnica” per esaminare direttamente i pezzi presso la sede del Cliente ed eventualmente operare in loco una selezione al fine di segregare i pezzi non conformi da quelli eventualmente buoni …

Questo serve anche a scoprire come il Cliente collauda i nostri pezzi in accettazione , o come vengono gestiti in produzione : molte volte mi è capitato di trovare operazioni di collaudo o di prova che non erano previste da capitolato o che venivano svolte con tecniche diverse fra fornitore e cliente con innesco di misunderstanding e creazione di aspettative prestazionali su componenti le cui specifiche erano assolutamente diverse.

Regola n. 4 “Cercare la causa, non il responsabile”

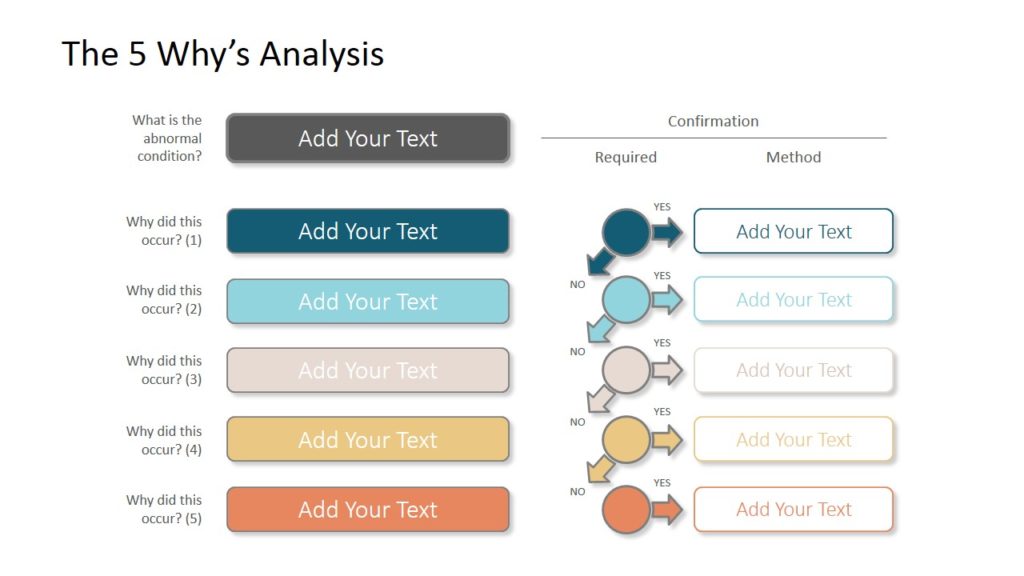

Capire le cause percui la non conformità si è verificata è l’unico modo per non ripetere gli stessi errori. In ambito Qualità ci sono metodi ormai consolidati quali il 5 Whys (5 Perché) o il diagramma a lisca di pesce (detto anche di Ishikawa o 4M ..) .

L’applicazione di questi metodi presuppone pero’ due condizioni essenziali :

- Che siano conosciuti (e testati)

- Che concorrano tutte le funzioni aziendali sotto il coordinamento della Qualità (o almeno di un consulente come esperto del metodo e di team building)

In realtà in moltissime aziende medie e piccole (ma anche piu’ grandi) si commettono almeno 3 errori madornali:

- Si cerca un responsabile e non la causa : purtroppo la prima domanda che si sente fare è “ Chi è stato ?” o “ Di chi è la colpa?” . Entrambe le risposte non aggiungono valore all’azione di gestione delle azioni correttive e, anzi , innescano un clima scarsamente collaborativo ..tant’è che la risposta che si sente per prima è “non è stata colpa mia !”

- Si assegna la responsabilità di applicare i metodi elencati e trovare le cause ad una sola persona o ad una sola funzione : i metodi funzionano solo se si ha una visione di insieme e interdisciplinare .

Raramente la causa è una ,unica e sola, ma spesso ci sono più concause …

Attenzione : “Avevamo fretta” , “Non abbiamo tempo” e simili NON SONO CAUSE , semmai sono conseguenze di cattiva pianificazione, ridotte risorse, mancata competenza tecnica metodologica, cattiva gestione dei subfornitori etc… - Si ha troppa fretta di intervenire …e si agisce prima di identificare le cause , sprecando tempi e risorse. Spesso questa situazione viene strumentalizzata dai detrattori dei metodi razionali per dimostrare che le riunioni non servono …

Regola n. 5 “ Tenere aggiornato il Cliente”

Per poter essere efficaci nelle azioni correttive è necessario stabilire un piano con scadenze e responsabilità. E’ bene che questo piano (o almeno un estratto) sia condiviso con il Cliente e che i successivi aggiornamenti vengano sempre comunicati.

Il motivo è quello di gestire il Cliente e cercare di contenere la pressione : il silenzio è spesso il fattore scatenante del nervosismo del Cliente e quindi si sollecitazioni o di interventi diretti che spesso sono destabilizzanti.

Regola n.6 “Monitorare l’effettiva efficacia delle azioni correttive”

Ovviamente le azioni pianificate per rimuovere la causa di non conformità e garantire la delivery al Cliente devono essere efficaci : pianificarle senza verificane l’effettiva attuazione ed i risultati è pericolosamente inutile : qualcuno potrebbe obiettare che è stupido non attuare le azioni pianificate e promesse al Cliente…ma spesso accade . Spesso la routine e la necessità di gestire anche le altre attività giornaliere rende problematico destinare le risorse all’esecuzione di azioni che sono , quasi sempre, non ordinarie.

Una serrata frequenza di controllo non solo serve a non dimenticarsi delle azioni da fare riducendo il senso di importanza e la priorità, ma è anche utile per poter attuare un piano B ,una soluzione alternativa in caso subentrino difficoltà insormontabili : non dobbiamo mai dimenticare che i piani di azioni sono un metodo organizzativo previsionale in cui vengono stimati impegni, tempi e risultati …e la legge di Murphy è sempre in agguato !

Regola n. 7 “Estendere le azioni a situazioni potenzialmente simili”

Quando le cose vanno male almeno prendiamo l’unico aspetto positivo , cioè la possibilità di attuare la prevenzione in casi potenzialmente simili ; se la difettosità è stata causata da un problema di macchine, di parametri, di procedura … è possibile che macchine, parametri e procedure simili possano beneficiare delle azioni di rimozione di cause di Non Conformità , rendendo più robusto il processo. Per questo motivo le informazioni che si ricevono da una non conformità vengono convogliate (o dovrebbero…) verso la FMEA di processo o di design.

Se non ci sono strumenti come la FMEA si può comunque far tesoro dell’esperienza con uno strumento alternativo (vedi regola n.8)

Regola n. 8 “Fare esperienza (Lesson Learned)”

Se una serie di azioni per rimuovere una causa di non conformità ha avuto successo , vale la pena lasciare una testimonianza di come e perché un determinato problema è stato risolto con successo. Due sono i valori che spesso sono dilapidati in azienda :

- L’esperienza ovvero “il come” una soluzione è stata definita, costruita e raggiunta

- Le ragioni , cioè “il perchè” alcune alternative sono state scartate o/e si sono perseguite altre iniziative e soluzioni

Occorre ricordare che molte volte le scelte che si prendono sono basate su una situazione di contesto che può cambiare nel tempo e quindi avere una traccia chiara e condivisa delle soluzioni adottate serve a far crescere il know how aziendale .

Se nel momento del problema la domanda sbagliata è “chi ?” , nel momento della soluzione la stessa domanda diventa invece giusta : l’uomo che ha avuto l’intuizione giusta e brillante, il manager che ha saputo guidare un team motivandolo e incoraggiandolo fino alla fine, il subfornitore che ha dato il supporto giusto al momento giusto , sono persone chiave che possono ripetersi in futuro e che, messe alla prova, hanno saputo dimostrare talento e capacità. .proprio nei momenti più difficili .

Lo strumento della lesson learned (una sorta di “racconto” di come si è risolto il problema ) permette di diffondere anche una cultura di positività , nella quale ci si concentra sulla risoluzione del problema e non sul problema stesso e si riconoscono i comportamenti proattivi.

Regola n. 9 “Pubblicizzare i risultati positivi ottenuti come team”

Nella metà degli anni 90 la Mercedes incorse in un drammatico flop : la “prova dell’alce” . Le vetture modello Classe A vennero immesse sul mercato con un problema tecnico molto consistente : l’auto sbandava e si ribaltava a seguito di un brusca variazione di traiettoria seguita d auna correzione altrettanto rapida ed energica, come se si dovesse evitare un animale selvatico come un alce , fermo sulla carreggiata sulla traiettoria di guida.

In realtà il test era previsto fra le prove di validazione delle vetture Mercedes,ma , si scoprì , il test non veniva fatto da anni perché il telaio basso e la posizione del baricentro delle vetture Mercedes rendeva virtualmente impossibile fallire la prova.

Ma la Classe A aveva un baricentro più alto , una posizione del motore innovativa, un telaio più alto ed una disposizione di pesi radicalmente diversa da tutti i modelli precedentemente prodotti dalla casa automobilistica tedesca e tutto ciò causò la necessità di una campagna di richiamo per evitare tragici incidenti.

La Mercedes montò un sensore elettronico di imbardata e risolse il problema in modo definitivo , riuscendo addirittura a migliorare le prestazioni di stabilità della vettura facendola diventare la vettura probabilmente più sicura della categoria ; lo slogan pubblicitario della Classe A fu “ provate a ribaltarla adesso !”

Ecco un esempio di come un flop può essere convertito in un Hit , un successo !

La risoluzione di un problema deve essere comunicata e celebrata, sia all’interno dell’azienda , sia sul mercato : si può far uso di comunicazioni interne, riunioni , bacheche dove si possono affiggere ,come spesso succede , i commenti positivi del Cliente.

Quando la soluzione è particolarmente brillante e innovativa può dare lo spunto per una innovazione di processo o di prodotto e diventare vantaggio competitivo nei confronti della concorrenza; ecco allora che pubblicizzare con articoli sulla stampa specializzata , seminari e conferenze , può diventare una strategia vincente. (L’uso dello story telling è un metodo particolarmente azzeccato ed efficace per questi obiettivi) .

Regola n. 10 (la più importante) : “ Prevenire è molto meglio che curare”

- Cercate sempre di sviluppare team e momenti di riesame e di analisi del vostro prodotto e del vostro processo .

- Lavorate sui dati interni e sugli indicatori : se avete un livello di difettosità di un processo abbastanza alto, prima o poi la Non Conformità arriverà al Cliente …è solo questione di tempo

- Abituatevi a testare il vostro processo e a domandarvi quali sono i parametri e le condizioni che lo fanno andare bene, quando va bene: un tipo di macchinario, un set up, un controllo speciale, una persona ? Individuate i fattori che irrobustiscono il processo e migliorano le performance … per contrasto riuscirete ad individuare i fattori che possono determinare un rischio .

- Utilizzate i principi del risk assessment non per evidenziare gli aspetti di incertezza, ma per sviluppare la vostra capacità preventiva

- Visitate il cliente anche prima che si verifichi un problema, discutendo con lui e mettendo a punto insieme misure di prevenzione e piani di contingency .

Questi saranno gli elementi di successo e di fidelizzazione nei confronti dei vostri clienti: tutti i fornitori possono sbagliare, ma sono incredibilmente pochi quelli che imparano dagli errori e rarissimi quelli che imparano dagli errori ..degli altri.

C’e’ solo un elemento che potrebbe nuocervi in maniera tragica: non riuscire a vedere i vostri errori o non considerarli tali ; è un po’ come guardarsi allo specchio : ci si può accettare per quello che si è ,ma il giudizio non dipende da noi,ma dal Cliente e quindi nello specchio dobbiamo guardare noi stessi e la nostra azienda come la vedrebbe il nostro Cliente.